ЗМIСТ

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

__________________________________________________________________

ВСТУП

Незважаючи на колосальну кiлькiсть сучасних матерiалiв, що мають велике розмаїття властивостей, iнодi вражаючих, одним з основних типiв конструкцiйних матерiалiв залишаються сталi. Це недивно, тому як саме матерiали на основi залiза мають унiкальне поєднання вiдносно низької вартостi i високих механiчних i експлуатацiйних властивостей, якi, в свою чергу, можуть вiдповiдно умов iнженерної задачi змiненi в широких межах за рахунок легування й обробки. Систем легування розроблено безлiч, так саме як i створена велика кiлькiсть технологiй деформацiйної, термiчної, деформацiйно-термiчної, хiмiко-термiчної обробки. Не дивлячись на той факт, що сталi вiдомi людству з давнiх часiв, вони не тiльки не втратили актуальностi як незамiнний матерiал, але i потенцiал дослiдження металофiзики й технологiй обробки матерiалiв на основi залiза далеко не вичерпано. Сучаснi сталi є складними багатокомпонентними системами, а теоретичне вивчення i моделювання процесiв, що вiдбуваються у них є непростою комплексною задачею.

Так в основi структуроутворення велику роль вiдiграють фазовi перетворення, в тому числi фазовi перетворення у твердому станi. Саме наявнiсть останнiх у багатьох матерiалiв на основi залiза обумовлює їх унiкальнi властивостi, наприклад здатнiсть до гартування на мартенсит або бейнiт. Структурний стан i властивостi сталi визначаються умовами, у яких протiкає таке перетворення, як розпад аустенiту. Це обумовлює важливiсть дослiдження термодинамiки i кiнетики вказаного процесу. Такi дослiдження, здебiльшого експериментальнi, проводилися вже досить давно. Навiть у 1928 роцi було видано один з перших довiдникiв росiйською мовою, у якому було зiбрано кiнетичнi дiаграми розпаду переохолодженого аустенiту, що однак мiстив данi по не досить великiй кiлькостi сталей. Пiзнiш було напрацьовано значну кiлькiсть матерiалiв. Так, популярний довiдник авторства Л. Є. Попової i А. А. Попова мiстить дiаграми для декiлькох сотен сталей рiзного складу. Але, як зазначалося вище, сучасна сталь є складною багатокомпонентною системою. Тому бiльш глибокий i детальний аналiз довiдникових даних показав, що у просторi безлiчi комбiнацiї набору i кiлькостi легуючих елементiв iснує досить багато "бiлих плям", у тому сенсi, що кiнетика розпаду аустенiту для них не вивчена, або вивчена недостатньо. Iнодi наявних довiдникових даних недостатньо навiть для того, щоб побудувати достовiрну емпiричну модель для певного класу сталей. Навiть для вiдомих марок сталi iнодi буває досить важко знайти термокiнетичну дiаграму. Окрiм того на кiнетику фазових перетворень впливають окрiм хiмiчного складу також такi фактори як структурний стан металу (зокрема розмiр зерна аустенiту), наявнiсть i ступiнь попередньої деформацiї. Варiювання хiмiчного складу в межах навiть однiєї окремої марки сталi також може мати суттєвий вплив на термокiнетичну дiаграму, i, як наслiдок, на структурний стан, що буде отриманий у певних умовах. Реальнi умови перетворення можуть включати непостiйну швидкiсть охолодження, в тому числi рiзко змiнну або циклiчну, обумовленi особливостями технологiчного процесу. Подiбний випадок робить данi довiдникової дiаграми, наведенi для дещо iдеалiзованих умов, лише орiєнтовними.

Експериментальнi дослiдження в областi термодинамiки фазових рiвноваг i кiнетики фазових перетворень є надiйним i достовiрним, але витратним i трудомiстким методом, що не завжди може бути швидко реалiзованим. Тому велика увага придiляється математичному моделюванню вказаних явищ. Ще у 70-х роках ХХ столiття почали активно розробляти емпiричнi моделi, що описують стiйкiсть переохолодженого аустенiту залежно вiд температури i хiмiчного складу. Розробка подiбних моделей продовжує розвиватися i у наш час. I це не дивно. Такi моделi можуть давати прийнятний результат i досить простi у створеннi, тому як не потребують глибокого проникнення у сутнiсть фiзичних явищ, а лише статистичної обробки масиву експериментальних даних i пiдбору апроксимуючих функцiй, якi, в свою чергу, не зобов'язанi мати певного фiзичного сенсу. Але їх важливим недолiком є обмеженiсть i "негнучкiсть". Тобто розповсюдження їх результатiв за межi дiапазону дослiдної вибiрки не є надiйним.

Бiльш сучасним напрямком, i в той же час бiльш складним, є розробка фiзично обґрунтованих математичних моделей. Такий пiдхiд вимагає розумiння фiзичних явищ, що лежать в основi процесiв, що розглядаються i застосування рiвнянь математичної фiзики для їх опису. Слiд зазначити, що такi моделi також потребують експериментального визначення багатьох своїх параметрiв. Але оскiльки вони є фiзично обґрунтованими визначенi параметри також можуть бути вiдповiдно iнтерпретованими як мiра певного явища чи фiзичної властивостi. Тому область застосування такої моделi є значно бiльш широкою.

Таким чином, дана робота присвячена головним чином розробцi фiзично обґрунтованих моделей, якi описують термодинамiчнi i кiнетичнi аспекти фазових перетворень, зокрема розпаду аустенiту, у сталях. Такi моделi, окрiм просто опису, наприклад, кiнетики, у якостi "побiчного продукту" дають таку цiнну iнформацiю, як данi про структуру, що утворюється в сталi в ходi перетворення, яке вiдбувається в певних умовах.

РОЗДIЛ 1

Сучаснi досягнення у сферi математичного моделювання фазових перетворень i структуроутворення у легованих сталях

Процеси фазових перетворень, зокрема у твердому станi, вiдiграють ключову роль у формуваннi структури i властивостей сталей i сплавiв. Вивчення їх має велике практичне значення. Експериментальнi дослiдження є зазвичай досить дорогими i трудомiсткими, тому набувають розвитку методи математичного i комп'ютерного моделювання. Їх основною цiллю є передбачити хiд процесiв фазових перетворень та їх результати. Отримана iнформацiя використовується для розробки i оптимiзацiї технологiй термiчної, хiмiко-термiчної i деформацiйно-термiчної обробок.

На даний час створено досить багато моделей, що описують термодинамiку i кiнетику розпаду переохолодженого аустенiту в вуглецевих i легованих сталях. Але до сих пiр найбiльш поширеними залишаються чисто емпiричнi моделi [1-5]. Вони простi у розробцi i у рядi випадкiв здатнi забезпечити достатню точнiсть. Але їх недолiком є жорстка прив'язанiсть для конкретної марки чи вузької групи сталей. Бiльш складними є фiзично обґрунтованi моделi [6-14], якi використовують рiвняння математичної фiзики для опису процесiв, що вiдбуваються. Вони є бiльш гнучкими i мають значнiшу здатнiсть до коректного передбачення у широкому дiапазонi випадкiв [6]. Але слiд зазначити, що навiть такi моделi завжди мають певну складову емпiричних параметрiв, що вимiрюються експериментально. Але необхiднi експерименти є модельними i лабораторними. Математична модель, використовуючи цi данi, здатна, в свою чергу, описати бiльш складну, наближену до реальностi систему.

1.1 Методи математичного моделювання фазових перетворень у легованих сталях

1.1.1 Емпiричнi моделi. Оскiльки емпiричнi моделi фазових перетворень через їх простоту досить часто використовуються [6] слiд розглянути їх окремо. Також подiбнi моделi можуть бути застосованi для розрахунку першого наближення, що буде уточнюватися за допомогою бiльш складної (але вибагливою до обчислювальних ресурсiв) та точної фiзично обґрунтованої моделi.

Бiльша частина емпiричних моделей для опису кiнетики розпаду аустенiту побудована на основi рiвняння Колмогорова-Аврамi [6], що має вигляд:

(1.1)

де f - об'ємна частка продукту перетворення; fmax - максимально можлива частка продукту перетворення; m та n - емпiричнi параметри.

Запропоновано цiлий ряд формул для обчислення значень параметрiв m i n. Так у роботi [4] для феритного перетворення наводяться наступнi формули:

(1.2)

(1.3)

де wCr - вмiст вуглецю у остаточному аустенiтi, мас. %; d? - розмiр зерна аустенiту, мкм.

Для перлiтного перетворення формули мають вигляд:

(1.4)

n = 1.5

А для бейнiтного перетворення:

(1.5)

n = 1.5

(1.6)

Наведеннi вище формули дають досить точнi результати, але не враховують легування (окрiм марганцю i частково кремнiю) i тому пiдходять лише для вуглецевих сталей, причому тiльки доевтектоїдних [6]. В свою чергу данi про кiнетику розпаду аустенiту в подiбних сталях є вiдомими i доволi добре дослiдженi експериментально. Але модель подiбного роду не є взагалi непотрiбною. Можливою сферою застосування її може бути опис процесу, що вiдбувається на фонi фазового перетворення, де вона виступатиме як швидкообчислюваний орiєнтир.

В роботi [15] розроблено емпiричнi моделi кiнетики розпаду аустенiту, що враховують вплив бiльшої кiлькостi легуючих елементiв. Вказанi моделi являють собою набори рiвнянь регресiї, що не мають за собою нiякого фiзичного пiдґрунтя. Тому кожен набiр таких рiвнянь пiдходить лише для заданої марки сталi у досить вузькому дiапазонi варiювання параметрiв.

Модель, запропонована у роботi [16] також базується на рiвняннi (1.1), але пропонує бiльш простi формули для обчислення параметрiв m та n у порiвняннi з роботою [4]. Значення параметру n у нiй приймається за 3, а m розраховуэться за формулою (1.7).

(1.7)

(1.8)

де K0, Q0, Q1, A - емпiричнi параметри;

- швидкiсть охолодження, ®С/с.

Недолiком даної моделi є те, що значення емпiричних параметрiв, що входять до неї, потрiбно визначати окремо для кожного складу сталi. Це в тiй чи iншiй мiрi притаманне бiльшостi емпiричних моделей.

Для розрахунку температури початку мартенситного перетворення у вiтчизнянiй лiтературi розповсюджена формула А. А. Попова [17]:

(1.9)

Дещо бiльш точна модель, що також описує кiнетику мартенситного перетворення, запропонована у роботi [1]. ЇЇ рiвняння наступнi:

(1.10)

де fM - частка мартенситу при температурi T; MS - температура початку мартенситного перетворення, К; T - поточна температура, К; m та n - емпiричнi параметри, що залежать вiд хiмiчного складу сталi.

(1.11)

(1.12)

(1.13)

Оскiльки мартенситне перетворення вiдбувається дуже швидко i за умов охолодження, то кiнетичнi формули подiбнi (1.10), що описують процес, як залежний вiд температури (яка змiнюється з плином часу), а не вiд часу є цiлком прийнятними для використання.

Одну з найбiльш точних [6] емпiричних моделей перетворення аустенiту розроблено у роботах [18-21]. Основне кiнетичне рiвняння даної моделi для низьколегованих сталей має вигляд:

(1.14)

де

- миттєва швидкiсть охолодження; n = 0,9 - параметр Аврамi; M, b1 i b2 - емпiричнi параметри.

Для середньолегованих сталей:

(1.15)

(1.16)

де m, b0, b1 та b2 - емпiричнi параметри.

Вищевказана модель покладена в основу комп'ютерної програми HSMM, що розробляється з середини 90-х рокiв унiверситетом Британської Колумбiї (Канада) спiльно з американським iнститутом чавуну i сталi (AISI). Модель не є дуже складною i вибагливою до обчислювальних потужностей у порiвняннi з фiзично обґрунтованими моделями i має задовiльну для багатьох практичних випадкiв точнiсть. Тим не менш, у роботi [6] зазначається, що недолiком цiєї моделi є обмежена здатнiсть до передбачення ефектiв змiни хiмiчного складу сталi на розвиток процесiв, що моделюються. Для рiзних марок сталi значення емпiричних параметрiв i сам вид рiвнянь рiзняться доволi сильно. Так розрахунки проведенi для сталей 10ХСНД i 09Г2С за допомогою програми HSMM давали досить низьку точнiсть при порiвняннi з експериментом [6].

1.1.2 Термодинамiка фазових перетворень. Перед тим як перейти до розгляду фiзично обґрунтованих пiдходiв до моделювання кiнетики фазових перетворень слiд розглянути термодинамiчнi аспекти даного питання. Важливiсть їх обумовлена, по-перше, тим, що процес перетворення починається лише тодi, коли система знаходиться при температурi нижчiй за рiвноважну (нижче вiдповiдної лiнiї на дiаграмi стану), по-друге, як буде показане нижче, кiнетичнi рiвняння, що описують швидкiсть зародкоутворення нової фази мiстять значення змiни енергiї Гiббса при заданiй температурi.

Розвиток апарату математичного i комп'ютерного моделювання фiзико-хiмiчних процесiв при фазових переходах в останнi десятилiття зробив можливим виникнення i розвиток обчислювальної термодинамiки як синтезу фiзичної хiмiї i термодинамiки з комп'ютерними технологiями. Цей науковий напрям вже став невiд'ємною частиною дослiджень, що проводяться в областi створення нових сплавiв i розробцi технологiй виготовлення виробiв з них [22].

Iсторично моделi фiзико-хiмiчної термодинамiки у матерiалознавствi пройшли еволюцiю вiд простих (iдеальний розчин) до значно бiльш складних (субрегулярний розчин). В останнi роки зусиллями Scientific Group Thermodata Europe було описано структуру моделi субрегулярного розчину, оброблено великi об'єми експериментальних даних, отриманi кiлькiснi оцiнки параметрiв моделей для багатокомпонентних систем [6,22]. Важливою особливiстю моделi субрегулярних розчинiв є її унiверсальна здатнiсть описати властивостi фаз рiзної фiзичної природи i врахувати вклад магнiтного упорядкування, можливiсть використання її для багатокомпонентних систем з високою концентрацiєю кожного з компонентiв [22]. Теоретичнi термодинамiчнi дослiдження на її основi (в тому числi розрахунок дiаграм стану) отримали назву CALPHAD-метод (скорочення вiд CALculation of PHase Diagrams).

Основнi принципи CALPHAD-методу, що використовується при моделюваннi фазових рiвноваг полягають в математичному описi температурно-концентрацiйної залежностi термодинамiчних потенцiалiв (зазвичай енергiї Гiббса) фаз i пошуку спiльної дотичної екстраплощини (у випадку двокомпонентної системи - прямої) до них. Точки дотику вiдповiдають рiвноважним концентрацiям компонентiв системи у фазах. При цьому у рiвновазi у системi присутнi тiльки тi фази для яких значення сукупностi точок дотику мiнiмальне (для двокомпонентних систем вiдомо як правило натягнутої нитки). Оскiльки абсолютне значення енергiї Гiббса не визначене, то для практичних розрахункiв використовують вiдноснi величину, значення якої вiдраховують вiд ентальпiї iзобарного стандартного стану при 298,15 К i нормальному атмосферному тиску.

Найбiльш простою моделлю властивостей розчину є модель iдеального розчину, для якого при усiх складах i температурах виконується закон Рауля:

(1.17)

де pi - тиск насиченої пари компонента i над розчином, Па;

- тиск насиченої пари компонента i над чистим компонентом при тiй же температурi, Па; xi - мольна частка компонента i у розчинi.

Змiна енергiї Гiббса при утвореннi iдеального розчину описується формулою (1.18) [23]:

(1.18)

де R - унiверсальна газова постiйна Дж/моль?К; T - температура, К.

Ентальпiя iдеального розчину дорiвнює нулю.

Модель iдеального розчину є простою i не потребує додаткових параметрiв. В реальностi iснує доволi мало систем, якi задовiльно можуть бути описанi цiєю моделлю, особливо це стосується твердих розчинiв i багатокомпонентних систем. Але iдеальнiй розчин є нульовим наближенням i основою для бiльш складних моделей, для яких вводять поняття надлишкової енергiї Гiббса, окрiм того, замiсть поняття "мольна частка" компоненту xi вводиться поняття активностi, що є дещо виправленим значенням концентрацiї, таким чином, щоб закон Рауля виконувався:

(1.19)

де

- коефiцiєнт активностi

Активнiсть може бути вираженою також через вiдносну парцiальну енергiю Гiббса для даного компонента (1.20):

(1.20)

Поширеною моделлю, що описує вiдхилення багатокомпонентного розчину вiд iдеального є модель розбавленого розчину. У рамках даної моделi один iз компонентiв, що мiститься у переважаючiй кiлькостi вважається розчинником. Вплив iнших компонентiв один на одного враховується за допомогою параметрiв взаємодiї для даного розчину [24].

Основна суть методу полягає у розкладеннi надлишкової термодинамiчної функцiї у ряд Тейлора бiля точки, що вiдповiдає чистому розчиннику. Зазвичай обмежуються членами не бiльше другого (рiдше третього порядку). Згiдно з даною моделлю логарифм коефiцiєнту активностi можна розрахувати за формулою (1.21):

(1.21)

Бiльш докладний опис i аналiз рiвнянь, що описують фазовi рiвноваги у рамках CALPHAD-методу i моделi субрегулярного розчину наведенi у роздiлi 2.

Оскiльки CALPHAD-метод потребує досить об'ємних обчислень, в роботах [6, 25] запропонованi емпiричнi залежностi, що описують залежнiсть критичних точок сталi вiд хiмiчного складу i температурну залежнiсть рiвноважних концентрацiй вуглецю в феритi i аустенiтi у сталях рiзного хiмiчного складу.

Для обчислення температури фазової рiвноваги мiж аустенiтом i феритом А3 за аналогiєю вiдомої формули Кiркалдi [26], використовується вираз виду (1.22):

(1.22)

де ?31 i ?32 - емпiричнi параметри, що є функцiями концентрацiй легуючих елементiв замiщення в сталi; wC - концентрацiя вуглецю, %.

Для параметрiв ?31 i ?32 методами багатопараметричної оптимiзацiї були отриманi наступнi рiвняння:

?31 = 946,79 - 53,7?wMn + 52,07?wSi + 14,24?wSi2 - 9,20?wCr - 49,62?wNi +

+ 27,05?wMo + 1,72?wMo2 - (14,22?wMn?wSi + 4,91?wMn?wSi2) (1.23)

?32 = 252,39 - 28,80?wMn + 36,72?wSi + 18,30?wSi2 - 28,31?wNi + 19,69?wMo +

+ 2.21?wMo2 - (8,39?wMnwSi + 5,76?wMn?wSi2) (1.24)

Емпiрична формула, що описує залежнiсть температури А1 вiд складу сталi має дещо простiший вигляд:

А1 = 726,5 - 21,11?wMn + 14,90?wSi - 8,13?wCr -

- 15,88?wNi + 3,11?wMo - 1,97?wMn?wSi (1.25)

Температурнi залежностi рiвноважних концентрацiй вуглецю у феритi i аустенiтi добре апроксимуються полiномами другого ступеню, що мають вигляд:

CC? = a?1 + a?2?T + a?3?T2 (1.26)

CC? = a?1 + a?2?T + a?3?T2 (1.27)

де a?1, a?2, a?3 та a?1, a?2, a?3 - емпiричнi параметри, що є функцiямi вiд концентрацiй легуючих елементiв замiщення.

Показано [25], що параметри a?1, a?2, a?3 можна виразити через параметри ?31 i ?32, вказанi вище. Отриманi наступнi спiввiдношення:

(1.28)

(1.29)

(1.30)

Для параметрiв, що входять до рiвняння (1.27) отриманi наступнi залежностi вiд хiмiчного складу:

a?1 = 0,02395 + (- 1,96?wMn - 8,29?wSi + 10,05?wCr - 0,87?wNi + 8,21?wMo)в10-3 +

+ (- 1,43?wMn2 + 3,26?wSi2 - 1,29?wNi2)в10-4 (1.31)

a?2 = (7,1200 + 0,5835?wMn + 0,0683?wMn2 - 1,4545?wCr + 0,0180?wCr2 -

- 0,5186?wMo)в10-5 (1.32)

a?3 = (- 1,0723 + 0,1875?wSi - 0,0730?wNi + 0,0047?wNi2) в10-7 (1.33)

Аналогiчний полiном другого ступеню використовували i для опису температурної залежностi концентрацiї вуглецю в аустенiтi, рiвноважної з цементитом:

CC?? = a?1 + a?2?T + a?3?T2 (1.34)

Параметри цiєї формули дорiвнюють:

a?1 = - 0,267 + (0,168?wMn + 3,894?wSi + 1,484?wCr)в10-2 + (0,116?wMn2 -

- 8,307?wSi2 + 2,36?wMn?wSi2)в10-3 (1.35)

a?2 = (3,8190 + 0,0703?wMn - 1,2190?wSi + 0,1378?wSi2 +

+ 0,1460?wNi - 0,0040?wNi2 + 0,2670?wMo +

+ 0,0043?wMo2 - 0,0270?wMn?wSi - 0,0550?wMn?wSi2)в10-4 (1.36)

a?3 = (1,4206 + 0,0272?wCr)в10-6 (1.37)

Автори заявляють про доволi високу точнiсть отриманих формул i їх придатнiсть для широкого спектру легованих сталей (в тому числi комплексно легованих багатокомпонентних). Порiвняння розрахованих за ними результатiв з даними наведеними в довiднику [27] показали певну кореляцiю, але досить значна для практичних потреб розбiжнiсть вiдмiчалася для ряду складiв.

Зазначенi формули використовувались нами у комп'ютернiй моделi якостi розрахунку у першому наближеннi, що потiм уточнювалися за допомогою CALPHAD-методу.

Термодинамiка описує лише принципову можливiсть протiкання перетворення, але не дає вiдповiдь про розвиток цього процесу у часi i просторi. Для цього слугує кiнетика.

1.1.3 Моделювання дифузiї у твердих розчинах Кiнетика фазових перетворень, особливо у твердому станi, контролюється насамперед дифузiєю компонентiв. З одного боку - це самодифузiя, що вiдповiдальна за перебудову кристалiчної гратки, з iншого боку розчиннiсть (рiвноважнi концентрацiї) деяких компонентiв сильно вiдрiзняється у фазах мiж якими вiдбувається перехiд, отож потрiбний перерозподiл розчинених компонентiв.

Реальнi сталi i сплави є багатокомпонентними системами, опис дифузiї у якiй є непростою задачею. Теорiя, що кiлькiсно описує залежнiсть коефiцiєнту дифузiї вiд складу твердого розчину викладена в роботах [28-33].

Залежнiсть коефiцiєнту дифузiї вiд температури має вигляд типу рiвняння Аренiусу [28,34] (1.38):

(1.38)

де D0 - постiйний множник, м2/с; Q - енергiя активацiї дифузiї, Дж/моль

Iснує дуже багато рiзних коефiцiєнтiв дифузiї [35, 36]. Для позначення цих коефiцiєнтiв рiзнi автори використовують рiзну термiнологiю. Запишемо перше рiвняння Фiка для x-компоненти вектора щiльностi дифузiйного потоку атомiв компоненту jx в наступному виглядi (1.39):

(1.39)

де Cx - об'ємна концентрацiя атомiв компоненту, м-3; Dx - ефективний коефiцiєнт дифузiї, який ще називають коефiцiєнтом хiмiчної дифузiї [28].

Iстинний коефiцiєнт дифузiї зв'язаний з рухливiстю атомiв Mx вiдомим рiвнянням Ейнштейна (1.40):

(1.40)

Зв'язок мiж зазначеними коефiцiєнтами дифузiї визначається рiвнянням Даркена [35] (1.41):

(1.41)

де ?x - коефiцiєнт термодинамiчної активностi елементу х, а множник в дужках - термодинамiчний фактор коефiцiєнта дифузiї.

Розчиннiсть вуглецю в феритi i аустенiтi значно вiдрiзняється - рiвноважнi концентрацiї вiдрiзняються на два прядка. Тому у процесi ??? перетворення дифузiйний перерозподiл вуглецю вiдiграє важливу роль.

Згiдно з пiдходом, розвиненим А.А. Смирновим при розрахунку бар'єрiв активацiї мiграцiї атомiв вуглецю використовується статистичний метод середнiх енергiй [35, 36]. Суть методу полягає в тому, що замiсть явного облiку всiх можливих конфiгурацiй атомiв навколо атома, що дифундує, i його енергiй при цих змiнах йому приписується середнє значення потенцiйної енергiї за всiма положеннями того типу, в якому вiн знаходиться. Так, для атомiв вуглецю приймається, що у всiх октаедричних мiжвузлях i перевальних точках вони мають однакову енергiю. Таким чином, сплав замiнюється деяким ефективним чистим металом, в потенцiйному полi якого атом вуглецю має середнi енергiї. Але роботи А.А. Смирнова є чисто теоретичними i не доведенi до кiлькiсного опису i прикладного використання для реальних сплавiв.

Iснує також iнший пiдхiд до розрахунку коефiцiєнтiв дифузiї (дифузiйних рухливостей) атомiв впровадження в сплавах металiв з кубiчною граткою (в тому числi залiза), який є альтернативним пiдходу А.А. Смирнова. Вiн базується на результатах робiт Дж. Агрена та Дж. О. Андерсона [37-39], в яких викладено узагальнений варiант сучасної феноменологiчної теорiї дифузiї в багатокомпонентних системах. Порiвняння двох зазначених пiдходiв у роботi [28] показує, що фiзично вони є еквiвалентними. Дж. Агрен та Дж. О. Андерсон на базi розвиненого ними пiдходу розробили кiлькiсну математичну модель для розрахунку коефiцiєнту дифузiї елементiв впровадження (зокрема вуглецю) в легованому аустенiтi. Дана модель, iнтегрована в комерцiйний програмний пакет DICTRA, але у вiдкритих виданнях вона не опублiкована [28]. При цьому, навiть маючи в своєму розпорядженнi пакет DICTRA, його користувач не має можливiсть застосовувати обговорювану модель для проведення розрахункiв у власних комп'ютерних програмах.

Робота [40] є однiєю з небагатьох, у якiй приводяться кiлькiснi розрахунковi формули для обчислення коефiцiєнту дифузiї у легованому аустенiтi. Приведений у нiй вираз має вигляд (1.42-1.45):

(1.42)

(1.43)

(1.44)

(1.45)

де aC? - активнiсть вуглецю в аустенiтi; kB - постiйна Больцмана; h - постiйна Планка; ?F* - енергiя активацiї дифузiї вуглецю; Гm - коефiцiєнт активностi; ? - вiдстань мiж площинами (002) в аустенiтi; ? - молярна доля вуглецю; ?? - енергiя взаємодiї атомiв вуглецю, розташованих на вiдстанi найближчих сусiдiв.

Наведена вище модель з роботи [40], як зазначається у роботi [28] є дуже неточною. Так згiдно з експериментальними даними з робiт [41-44] розходження з розрахунками становить декiлька разiв (до порядку). При чому, зi зниженням температури вiдхилення розрахунку вiд реальностi зростає. Значна розбiжнiсть з експериментом, в основному, обумовлена тим, що легування змiнює не тiльки термодинамiчний фактор коефiцiєнта дифузiї, але i ефективну енергiю активацiї процесу. Останнiй момент повнiстю iгнорується в обговорюванiй моделi.

Однiєю з найбiльш точних емпiричних формул для розрахунку коефiцiєнту дифузiї вуглецю в аустенiтi наведено в роботах [45, 46]. Вона має вигляд (1.46):

(1.46)

де yC - концентрацiя вуглецю, що виражена як частка вузлiв пiдґратки впровадження, яка зайнята атомами вуглецю.

Значення емпiричних параметрiв у формулi (1.46) отриманi на базi експериментальних даних роботи [47].

Iснує також цiлий ряд емпiричних формул для обчислення коефiцiєнту дифузiї вуглецю у феритi [28]. Найбiльш поширеними i точними з них є (1.47) з роботи [48]:

(1.47)

i формула (1.48) з роботи [49]:

(1.48)

де Т - абсолютна температура, К

Однак практично усi вiдомi емпiричнi формули для обчислення коефiцiєнту дифузiї не враховують впливу легування, особливо легування елементами замiщення.

Найбiльш точна фiзично обґрунтована модель для розрахунку коефiцiєнту дифузiї в аустенiтi отримана в роботi [28]. Формула має вигляд (1.49):

(1.49)

(1.50)

де uCC - енергiя взаємодiї атомiв, розташованих в найближчих мiжвузлях (на вiдстанi

, де a - параметр гратки; ?UС(yC) - потенцiйний бар'єр активацiї мiграцiї, як функцiя вiд концентрацiї вуглецю; ? - модуль зсуву залiза.

Рiвняння (1.49) може бути розширене для потрiйної системи Fe-C-X, де Х - легуючий елемент замiщення, розчинений в аустенiтi [28, 33]. Такий вираз має вигляд (1.51):

(1.51)

де

- залежна вiд температури енергiя взаємодiї атома вуглецю з найближчим до нього вакантним вузлом у пiдгратцi впроваджень решiтки залiза, Дж/моль;

- залежна вiд температури енергiя взаємодiї атома вуглецю з найближчим до нього вакантним вузлом у пiдгратцi впроваджень решiтки легуючого елемента, Дж/моль.

Лiнiйна залежнiсть ефективної енергiї активацiї мiграцiї вуглецю вiд його концентрацiї виду

не є просто постульованою, а строго отримана i доведена у роботi [28]. При незмiнному потенцiалi парної взаємодiї атомiв вуглецю лiнiйнiсть концентрацiйної залежностi енергiї активацiї зберiгається при облiку довiльного числа взаємодiючих сусiдiв. Цей момент є важливим з точки зору доцiльностi використання зазначеної лiнiйної залежностi енергiї активацiї вiд концентрацiї вуглецю в математичних моделях.

У роботi [33] вказаний пiдхiд до розрахунку коефiцiєнту дифузiї було розширено на багатокомпонентнi системи з довiльним числом легуючих елементiв. При цьому припускалася адитивнiсть впливу легуючих елементiв замiщення на термодинамiчний фактор i на ефективну енергiю активацiї дифузiї вуглецю. В цьому випадку можна записати наступне рiвняння (1.52) для коефiцiєнту дифузiї:

(1.52)

де DC0 - предекспоненцiальний множник, що залежить вiд параметра кристалiчної гратки i середньої частоти теплових коливань атомiв [33], м2/с,

DC0 - a2??, де a - параметр гратки, ? - середня частота коливань атомiв; yC - пiдграткова концентрацiя атомiв вуглецю; yS - пiдграткова концентрацiя атомiв легуючого елемента;

- залежна вiд температури енергiя взаємодiї атома вуглецю з найближчим до нього вакантним вузлом в пiдгратцi впроваджень решiтки залiза, Дж/моль;

- залежна вiд температури енергiя взаємодiї атома вуглецю з найближчим до нього вакантним вузлом в пiдгратцi впроваджень решiтки легуючого елемента, Дж/моль; ? - параметр, що визначає зв'язок мiж ентропiєю i енергiєю активацiї мiграцiї [28], К-1,

- енергетичний бар'єр активацiї мiграцiї вуглецю в залiзi без легування як функцiя концентрацiї вуглецю [28], Дж/моль: ?S i ?S - параметри впливу елементiв на бар'єр активацiї мiграцiї атомiв вуглецю, Дж/моль.

Наведена формула на даний час є однiєю з найбiльш точних [28].

Формула для розрахунку коефiцiєнту дифузiї вуглецю у феритi, беручи до уваги вкрай низьку рiвноважну концентрацiю вуглецю у ньому, має дещо простiший вигляд (1.53) [28]:

(1.53)

де сукупнiсть параметрiв ?X...?Z визначає залежнiсть розглянутого коефiцiєнта дифузiї вiд вмiсту легуючих елементiв замiщення.

Кiлькiснi значення параметрiв моделей (1.52 i 1.53) були експериментально вiдмiренi i обчисленi у роботах [28, 47, 50].

1.1.4 Фiзично обґрунтованi моделi розпаду аустенiту У фiзично обґрунтованих моделях розглядаються процеси зародження i зростання фаз - продуктiв розпаду аустенiту, якi описуються на основi рiвнянь математичної фiзики. При цьому максимально використовуються достовiрнi експериментальнi данi.

Утворення фериту стає термодинамiчно вигiдним коли термодинамiчна рухова сила формування фериту стає рiвною рiзницi енергiй Гiббса фериту i аустенiту i менше нуля. Але розрахунок рухової сили, особливо у багатокомпонентних системах, зазвичай виконується в той чи iншiй ступенi наближення. Розрiзняють три ступеня наближення: повна рiвновага (equilibrium) - атоми всiх легуючих елементiв замiщення встигають перерозподiлитися мiж аустенiтом i феритом; орторiвновага (ortoequilibrium) - має мiсце тiльки перерозподiл легуючих елементiв впровадження (зазвичай вуглецю та якого-небудь iншого елементу замiщення); парарiвновага (paraequilibrium) - перерозподiляються атоми тiльки одного елемента впровадження (зазвичай вуглецю).

У бiльшостi фiзичних моделей для опису розпаду аустенiту в умовах безперервного охолодження використовується наближення парарiвноваги. Такий пiдхiд є виправданим, тому як атоми легуючих елементiв замiщення мають значно меншу дифузiйну рухливiсть у порiвняннi з атомами вуглецю.

Розглядають декiлька мод зародження фериту: вершини, ребра, гранi i тiло зерна. Для спрощення розрахункiв зерна фериту апроксимують полiедрами однакової форми i розмiру. При цьому форма полiедру має бути такою, щоб їм можна було щiльно замостити об'єм. Таким є тетраедр, куб, ромбододекаедр та усiчений октаедр. Найбiльш точно аустенiтне зерно апроксимується усiченим октаедром [51]. В такому разi на одне зерно припадає 5 першин, 12 ребер i 7 граней.

При розрахунках швидкостi зародження фериту використовується рiвняння виду (1.54) з роботи [52] та його модифiкацiї:

(1.54)

де DN - коефiцiєнт дифузiї, що вiдноситься до процесу, що лiмiтує зародження (зазвичай - коефiцiєнт дифузiї вуглецю в аустенiтi); KPF, APF - параметри, що залежать вiд мiсць зародження i форми зародкiв; ??? - ефективна питома енергiя границi роздiлу фаз.

Приклади модифiкацiй рiвняння (1.54) можна зустрiти в роботах [6, 11, 53]. Згiдно роботи [6] воно має вигляд (1.55):

(1.55)

де Сk - емпiричний множник, фактор мiсця зародження;

- об'ємна щiльнiсть потенцiйних мiсць зародження;

- енергiя активацiї перебудови гратки; ?k - ефективна поверхнева енергiя зародку фериту;

- термодинамiчна рухаюча сила ??? перетворення.

Перша експонента з рiвняння (1.54) представляє собою температурну залежнiсть коефiцiєнту самодифузiї. Так згiдно з уявленнями з роботи [6], зародження фериту лiмiтується саме перебудовою гратки. Температурною залежнiстю передекспоненту знехтували. Передекспонент С увiбрав у себе всi константнi величини.

Згiдно з роботою [11] зародження фериту пiдчас розпаду аустенiту описується формулою (1.56):

(1.56)

де NS - об'ємна щiльнiсть потенцiйних мiсць зародження; QN - енергiя активацiї дифузiйного процесу перебудови кристалiчної гратки, Дж/моль; ?GV - термодинамiчна рушiйна сила перетворення, Дж/м3; ?eff - питома поверхнева енергiя зародку.

Врахування параметру Ki у формулi (1.56) дозволяє врахувати рiзницi у енергетичному бар'єрi утворення критичного зародку в залежностi вiд мiсця (вершини, ребра, гранi, або тiло зерна). Значення поверхневої енергiї також може змiнюватись за рахунок формування зернограничних сегрегацiй атомiв легуючих елементiв i домiшок [11]. Але у тiй роботi значення QN приймали фiксованим.

Пiдчас феритного перетворення вiдбувається ряд процесiв, що мають вплив на нього: дифузiя атомiв легуючих елементiв, перебудова кристалiчної гратки, дифузiя атомiв вуглецю. Звичайно у моделях в якостi лiмiтуючих факторiв феритного перетворення розглядають процеси дифузiйного перерозподiлу вуглецю i перебудову кристалiчної гратки [19, 54-57]. Такi моделi називають mixed mode models.

Для опису швидкостi зростання фериту, що контролюється дифузiєю вуглецю, використовують рiвняння параболiчного росту (1.57) [58]:

(1.57)

де DC - коефiцiєнт об'ємної дифузiї вуглецю; ? - параметр параболiчного зростання.

Для швидкостi перемiщення мiжфазної границi, що контролюється перебудовою кристалiчної гратки, використовують рiвняння виду (1.58, 1.59) [59]:

(1.58)

(1.59)

де Q* - енергiя активацiї перебудови кристалiчної гратки (дорiвнює приблизно 140000 Дж/моль).

У роботi [53] наводиться емпiрична залежнiсть енергiї активацiї перебудови кристалiчної гратки при ??? перетвореннi вiд хiмiчного складу аустенiту. Дана залежнiсть має вигляд (1.60):

(1.60)

де yx - концентрацiя елемента x як доля зайнятих вузлiв у вiдповiднiй пiдргатцi.

Як вiдмiчається у роботi [6] зараз розповсюдження набувають моделi, у яких одночасно розглядаються обидва лiмiтуючи процеси. Такi моделi в англомовнiй лiтературi називають mixed mode models. В зазначених моделях вводиться поняття про ефективне значення концентрацiї вуглецю на мiжфазнiй границi, яке забезпечує рiвнiсть швидкостей її перемiщення за рахунок обох факторiв: дифузiйного вiдтоку вуглецю i перебудови гратки. Вказана концентрацiя вуглецю (iнтефейсна концентрацiя) знаходиться у межах вiд поточної концентрацiї вуглецю в серединi аустенiтного зерна до рiвноважної концентрацiї вуглецю при данiй температурi.

Зародження перлiту в евтектоїдних сталях вiдбувається на границях зерен аустенiту. У низько- i середньо вуглецевих сталях воно починається у мiжфазних областях, що збагаченi вуглецем. В роботi [60] для опису швидкостi зародження перлiтних колонiй використовується вираз (1.61):

(1.61)

де N - щiльнiсть мiсць зародження; ? = kB?T/h - частотний фактор; Q - енергiя активацiї дифузiї вiдповiдних атомiв через мiж фазну границю; ?G* - термодинамiчний бар'єр зародження.

Лiмiтуючим процесом при зростаннi перлiтної колонiї є об'ємна дифузiя вуглецю в аустенiтi [6, 53]. Виходячи з даного положення, рiвняння для швидкостi росту перлiту має вигляд (1.62), представлений у роботi [61]:

(1.62)

де S - вiдстань мiж ламелями, що дорiвнює сумi товщин пластин фериту S? i цементиту S?; S0 - критична вiдстань, для якої, згiдно з роботою [57] можна записати:

(1.63)

У роботах [62, 63] розвинуто пiдхiд при якому у якостi лiмiтуючого процесу розглядається дифузiя вздовж мiжфазної границi. Наприклад, у роботi [63] при моделюваннi перлiтного перетворення для сталi з високим вмiстом марганцю у якостi лiмiтуючого процесу дифузiя атомiв марганцю у границi зерен. Рiвняння для швидкостi в цьому випадку записується у виглядi (1.64):

(1.64)

де KP - коефiцiєнт зернограничної сегрегацiї марганцю;

- коефiцiєнт зернограничної дифузiї атомiв марганцю; ? - товщина мiжфазної границi;

i

- рiвноважнi концентрацiї марганцю на вiдповiдних границях роздiлу фаз;

- середнiй вмiст марганцю в аустенiтi.

В деяких моделях нехтується описом процесу зародження перлiту, тому як вважається, що вiн вiдбувається досить швидко [6, 53, 64].

Зростають перлiтнi колонiї зi швидкiстю, що контролюється дифузiєю вуглецю [6]. При цьому провiдною фазою є цементит [61]. Тому моделювання зростання перлiтної колонiї зводиться до опису росту цементитної пластини у глибину зерна аустенiту.

Найбiльш складним для моделювання є бейнiтне перетворення. Його фiзична природа до кiнця не вивчена i є предметом дискусiй. Воно є дифузiйним i зсувним одночасно. Роботи [10, 65, 66] моделюють його як у першу чергу дифузiйне, тодi як у роботах [67-70] його вважають в основному зсувним.

Для змiни енергiї Гiбса при протiканнi бейнiтного перетворення у роботi [6] наводиться вираз (1.65):

GN = 3.637?(T - 273.15) - 2540 (Дж/моль) (1.65)

У дифузiйних моделях швидкiсть зародження бейнiтних пластин розраховується з використанням рiвняння (1.66), що наводить автор роботи [6]:

(1.66)

де K - емпiричний параметр; Q - енергiя активацiї процесу, що контролюється дифузiєю; ?G* - термодинамiчний бар'єр зародження.

У роботi [6] спираючись на експериментальнi данi про бейнiтне перетворення у сталях рiзного складу знайдено емпiричну залежнiсть ефективної енергiї активацiї зародження бейнiтних елементiв вiд концентрацiї легуючих елементiв в аустенiтi. Залежнiсть має вигляд (1.67):

QB = 4000 + 28000?yC + 24000? yMn + 58000?yMo + 31000?yCr (Дж/моль) (1.67)

Для опису зростання бейнiтних елементiв, що мають вигляд пластин, по дифузiйному механiзму у роботi [71] використано наступний вираз (1.68):

(1.68)

де ?С - радiус вершини бейнiтної пластини, ?* - параметр, що залежить вiд концентрацiї вуглецю у фазах.

Радiус вершини бейнiтної пластини розраховується за формулою (1.69):

(1.69)

Для розрахунку параметру ?* наводяться наступнi формули:

(1.70)

(1.71)

У зсувних моделях бейнiтного перетворення нехтується процесом зростання бейнiтних елементiв. Процес перетворення описується як зародження субелементiв, з яких складаються бейнiтнi пластини. Тобто кiнетика процесу визначається кiнетикою зародження субелементiв, якi по зсувному механiзму швидко (майже миттєво) досягають певного розмiру [6]. При цьому видiляють рiзнi типи субелементiв - первиннi (зароджуються на границях зерен i фрагментiв) i автокаталiтичнi (зароджуються на поверхнi iснуючих бейнiтних елементiв).

1.1.5 Врахування впливу деформацiї. Деформацiя аустенiту прискорює процес його розпаду i призводить до значного подрiбнення кiнцевої мiкроструктури [72]. Причиною ефекту прискорення розпаду є прискорення зародження зерен фериту по границях зерен аустенiту [73] та стимуляцiя додаткового зарождення на деформованiй субструктурi всерединi аустенiтних зерен [73]. У iснуючих моделях феритного перетворення вплив деформацiї враховується за допомогою змiни числа мiсць зародження i збiльшення рушiвної сили процесу за рахунок енергiї деформацiї.

Робiт, що фiзично обґрунтовано описують вплив попередньої деформацiї на розпад аустенiту доволi небагато. Як показують експериментальнi дослiдження впливу пластичної деформацiї аустенiту на утворення фериту, проведенi у роботi [72], у деформованому аустенiтi суттєво прискорюється зародження феритних зерен на вихiдних аустенiтних границях. Аналiз, проведений у роботi [74], показав, що цей ефект неможливо пояснити просто збiльшенням числа потенцiйних мiсць зародження на границях. Характер кривих перетворення вдається вiдтворити тiльки при значному зниженнi бар'єра для зародження. При цьому видається, що збiльшення рушiйної сили перетворення (змiни енергiї Гiббса) за рахунок запасеної енергiї деформацiйної субструктури аустенiту занадто мало для забезпечення прискорення зародження, у тiй мiрi, як воно спостерiгається в експериментi [72]. В роботi [11] автори вважають, що зниження бар'єра зародження пов'язано з пiдвищенням енергiї самих границь за рахунок пiдвищення ступеня їх дефектностi i формуванням приграничної деформацiйної субструктури. Даний ефект описують за рахунок введення фактора форми, що залежить вiд ступеня деформацiї наступним чином:

(1.72)

де добуток деформуючої напруги ? на ступiнь деформацiї ? взято у якостi мiри енергiї деформацiї; Ki - фактор форми без урахування деформацiї; q - емпiричний параметр.

Для розрахунку деформуючої напруги при гарячiй деформацiї у роботi [75] отримане емпiричне рiвняння (1.72):

(1.73)

де d? - розмiр зерна аустенiту, мкм; ? - iстина деформацiя; T? - температура деформацiї, К; Nb - вмiст нiобiю у твердому розчинi, %.

Для першої моди процесу зародження число потенцiйних мiсць зародження (вершин зерен) не змiнюється. Для другої моди з'являються додатковi мiсця зародження: згiдно даним роботи [11], це мiсця змикання границi зерна з границями субзерен. Враховуючи, що розмiр субзерна зворотно пропорцiйний деформуючому напруженню ?, можна записати [76]:

(1.74)

де k? - калiбрувальний параметр.

Згiдно з результатами роботи [11], значення емпiричних параметрiв з формул (1.72) та (1.74), що мають вiдношення до зародження на вихiдних границях зерен аустенiта, дорiвнюють вiдповiдно: q? = 0,0025; k? = 0,025.

На вiдмiну вiд стимульованого деформацiєю прискорення зародження на вихiдних границях зерен, зародження всерединi зерен, згiдно з роботою [74], спостерiгається тiльки пiсля деякого критичного ступеня деформацiї.

Автори роботи [11] зв'язують цей факт з тим, що у деформованiй субструктурi аустенiту мiсцями зародження енергетично вигiдне, є дiлянки великокутових границь деформацiйного походження. Тому швидкiсть зародження пропорцiйна питомiй площинi поверхнi дiлянок SHA, яка, в свою чергу, пропорцiйна питомiй площинi поверхнi субзерен (величина, зворотна середньому розмiру субзерна dSG) i частцi великокутових границь ?HA.

Тодi для параметра SHA можна записати:

(1.75)

Iснує спiввiдношення мiж деформуючим напруженням i розмiром субзерна, що було пiдтверджено експериментально [11]. Воно задається формулою (1.76):

(1.76)

де ? - безрозмiрний коефiцiєнт; M - фактор Тейлора; ? - модуль зсуву; b - модуль вектора Бюргерса; ? - деформуюче напруження.

Для оцiнки залежностi частки великокутових границь фрагментiв ?HA вiд ступеня деформацiї запропоноване рiвняння (1.77):

(1.77)

де b(T) та n - емпiричнi параметри.

В роботi [77] було показано, що параметр b(T) залежить вiд температури вiдповiдно формули (1.78):

(1.78)

Там же було показано, що n = 3.

Швидкiсть зародження фериту всерединi аустенiтних зерен визначається рiвнянням, аналогiчним до наведеної ранiше формули (1.56). Об'ємна щiльнiсть потенцiйних мiсць зародження Ns3 в цьому випадку буде визничатися наступним чином:

(1.79)

де ?HA - частки великокутових границь (визначається формулою 1.77); ? - деформуюча напруга, a - параметр кристалiчної гратки.

Фактор форми K3 - у рiвняннi (1.56), що характеризує великокутовi участки границь фрагментiв, мало залежить вiд ступеня деформацiї i, згiдно з результатами роботи [11] дорiвнює 1,20.

1.2 Теорiя i базовi фiзичнi процеси, що лежать у основi деформацiйно-термiчної обробки низьколегованих сталей

1.2.1 Процеси структуроутворення при гарячiй деформацiї Нормальне зростання зерна аустенiту є одним з важливих процесiв, що визначають його мiкроструктуру, що формується при гарячiй деформацiї сталi. Рiст зерна має мiсце пiдчас нагрiвання заготiвлi перед деформацiєю (прокаткою, куванням, штамповкою). Окрiм того, як вiдмiчається в роботi [78], даний процес може активно розвиватися в паузах мiж рiзними етапами деформацiї, коли метал ще має достатньо високу температуру.

Найбiльш часто для опису кiнетики зростання зерна в iзотермiчних умовах використовують рiвняння виду (1.80):

(1.80)

де D? - розмiр зерна в момент часу t; D?0 - початковий розмiр зерна аустенiту; QGG - ефективна енергiя активацiї процесу; A i n - емпiричнi параметри.

Практика використання рiвняння (1.80) для аналiзу експериментальних даних для рiзних матерiалiв показує, що величина параметру n суттєво залежить вiд природи матерiалу i змiнюється у дiапазонi вiд 2 до 10 [79]. При цьому параболiчний рiст (n = 2), вперше показаний у роботi [78], спостерiгається тiльки у випадку дуже чистих металiв [79, 80].

Великi значення n i їх залежнiсть вiд температури зв'язують з ефектом гальмування руху границь зерен часточками фазових видiлень та ефектом твердорозчинного гальмування атомами домiшок i легуючих елементiв [81]. У зв'язку з цим ефективне значення енергiї активацiї, що отримують при використаннi рiвняння (1.80) на думку автора роботи [78] не мають певного фiзичного сенсу. Для аустенiту значення цiєї енергiї змiнюються у широких межах в залежностi вiд хiмiчного складу сталi i температурного iнтервалу, в якому аналiзується рiст зерна [82]. У роботах [83-85] енергiя QGG є пiдгiнним параметром [78].

В роботi [83] здiйснена спроба побудови простої математичної моделi для опису кiнетики зростання зерна в залежностi вiд температури i хiмiчного складу сталi. Запропоноване в результатi рiвняння має вигляд (1.81 - 1.82):

(1.81)

(1.82)

де D? - розмiр зерна, мкм; Q(XAE) - ефективна енергiя активацiї процесу; XAE - вмiст легуючих елементiв, масс. %.

Величина параметру n близька до 4, що, можливо свiдчить про значний ефект гальмування границь зерен атомами легуючих елементiв у твердому розчинi. Автор роботи [78] виказує сумнiв щодо адекватностi формули (1.82) i вiдмiчає невисоку точнiсть i узгодженiсть з експериментальними даними результатiв, отриманих за допомогою рiвняння (1.81).

Формула, схожа з рiвнянням (1.81) використовувалася у роботi [84] для дослiдження впливу мiкролегування титаном на рiст зерна у сталi. Формула має наступний вигляд:

(1.83)

де f та r - вiдповiдно, об'ємна частка i середнiй радiус частинок нiтриду титану.

Наведене рiвняння (1.83) враховує ефект гальмування зростання зерен частинками нiтриду титану. У роботi [78] стверджується, що результати отриманi за рiвнянням (1.83) добре узгоджуються з експериментом.

Рiвняння для опису зростання зерна аустенiту, наведене у роботi [86] має наступний вигляд:

(1.84)

Автори стверджують, що рiвняння (1.84) дає результати, що добре узгоджуються з експериментом для сталi наступного складу: C - 0,99 %, Si - 0,24 %, Mn - 0,31 %, Cr - 1,44 %, Ni - 0,05 %, Cu - 0,12 %, Mo - 0,02 %. Про достовiрнiсть отриманих за формулою (1.84) результатiв для iнших сталей даних немає.

У роботi [87] запропоновано вiдносно просту модель для розрахунку швидкостi росту зерна:

(1.85)

де Q - ефективна енергiя активацiї процесу, значення якої прийнято рiвним 330 кДж/моль; M0, ?GB, P - емпiричнi параметри.

Рiвняння, подiбне до (1.85) також було запропоновано i у роботi [78]. Воно має наступний вигляд:

(1.86)

де f, r - вiдповiдно, об'ємна частка i середнiй розмiр частинок карбiдiв i карбонiтридiв.

Таким чином, можна зробити висновок, що емпiричний параметр P з рiвняння (1.85), спираючись на результатi роботи [78] слiд iнтерпретувати як фактор впливу дисперсних частинок на гальмування зростання зерна. Також, слiд звернути увагу, що не дивлячись на рiзнi склади сталей у роботах [78] i [87], в них були отриманi однаковi значення енергiї активацiї Q = 330 кДж/моль. Це очевидно свiдчить про незначний вплив хiмiчного складу сталi на енергiю активацiї процесу росту аустенiтного зерна. Тим не менш, у роботi [85] вiдмiчають її залежнiсть вiд вмiсту у сталi вуглецю.

Вiдомо, що динамiчна рекристалiзацiя розвивається в процесi деформацiї матерiалу. У зв'язку з цим, для цього виду рекристалiзацiї потрiбнi високi температури i низька швидкiсть деформацiї. Для початку динамiчної рекристалiзацiї необхiдна критична ступiнь деформацiї, ?с, величина якої залежить вiд температури, швидкостi деформацiї i хiмiчного складу сталi. У процесах гарячої прокатки даний вид рекристалiзацiї можливий на її чорновiй стадiї (у чорнових клiтях), що характеризується максимальною температурою i низькими швидкостями деформацiї [78].

Метадинамiчна (або постдинамiчна) рекристалiзацiя характеризується тим, що динамiчна рекристалiзацiя, що почалася при недостатньо високому ступенi деформацiї, проходить не до кiнця, а матерiал остаточно рекристалiзується в процесi пiслядеформацiйної витримки. Вказаний вид рекристалiзацiї суттєво вiдрiзняється вiд статичної в силу того, що вiдразу пiсля деформацiї у матерiалi вже мiстяться сформованi зародки рекристалiзованих зерен, якi в подальшому можуть зростати, забезпечуючи завершення процесу.

Динамiчна рекристалiзацiя супроводжується сильним зниженням мiцностi деформованого матерiалу. ЇЇ розвиток приводить до характерної форми кривих пластичного плину, що мають вираженi пiки [78]. Формування первинних зародкiв динамiчно рекристалiзованих зерен вiдбувається на границях вихiдних зерен аустенiту. Цей факт пояснює залежнiсть величини критичної деформацiї вiд розмiру вихiдного зерна.

Для кiлькiсного опису росту частки динамiчно рекристалiзованого об'єму в залежностi вiд деформацiї пiсля досягнення її критичного значення (? > ?c) в роботах [88 - 92] використовують рiвняння типу Аврамi наступного виду:

(1.87)

де k та n - емпiричнi параметри, значення яких залежать вiд температури, швидкостi деформацiї i хiмiчного складу сталi.

Типове значення параметру n з формули (1.87) для мiкролегованих сталей становить вiд 1 до 2.

Критична деформацiя значно залежить вiд температури, швидкостi деформацiї, хiмiчного складу сталi i величини зерна аустенiту. В роботi [78] вiдмiчається, що ключовим моментом при створеннi дiєвої кiлькiсної моделi динамiчної рекристалiзацiї є розробка рiвнянь для визначення критичної деформацiї. Це потребує наявностi широкої бази експериментальних даних. У бiльшостi робiт величина критичної деформацiї визначається методом диференцiювання кривих пластичного плину, що було вперше запропоновано у роботi [93]. У даному методi визначається напруження ?c при якому має мiсце перегин на кривiй залежностi деформацiйного змiцнення вiд напруження. Потiм за знайденим значенням критичного напруження на основi вихiдної кривої пластичного плину знаходиться критична деформацiя. Основна проблема використання цього методу полягає в тому, що прояв перегину на кривих може бути обумовленим iнтенсивним динамiчним поверненням, а не початком рекристалiзацiї. Докладно цей метод описаний у роботi [88].

Згiдно з даними роботи [88], навiть при пiковiй деформацiї динамiчна рекристалiзацiя знаходиться на досить раннiй стадiї. Аналогiчне розходження рiвня критичної деформацiї, що отриманий методом диференцiювання кривих пластичного вплину з даними, що отриманi на основi металографiчних дослiджень, вiдмiчається в рядi робiт.

У роботi [78] вказується наявнiсть прямої пропорцiйностi мiж критичною i пiковою деформацiями:

?c = ???p (1.88)

де ? - постiйний коефiцiєнт, що може становити вiд 0,75 до 0,90.

Моделей для розрахунку пiкової деформацiї, на основi якої розраховують величину критичної деформацiї є не досить багато. У роботi [78] наводиться рiвняння (1.89):

(1.89)

де D?0 - початковий розмiр зерна аустенiту; Z - параметр Зiнера-Холломона;

- функцiя хiмiчного складу сталi; p, q - чисельнi параметри.

Для розрахунку параметру Зiнера-Холломона iснує наступне рiвняння (1.90) [78]:

(1.90)

де

- швидкiсть деформацiї; Qd - ефективна енергiя активацiї процесу деформацiй, що залежить вiд хiмiчного складу.

Iснує ряд робiт, у яких наводяться формули для розрахунку пiкової деформацiї. Наприклад, у роботi [94] спираючись на експериментальнi данi отримано вираз (1.91):

(1.91)

де wX - вмiст елементу X; D?0 - розмiр зерна, мкм

У роботi [95] наведено дещо iншi формули (1.92, 1.93):

(1.92)

(1.93)

де

- ефективний вмiст Nb, з поправкою на вмiст Ti.

Також у данiй роботi було отримано емпiричну залежнiсть (1.94) енергiї активацiї деформацiї вiд хiмiчного складу сталi. Розрахованi на її основi значення можуть бути використанi у формулi (1.90).

(кДж/моль) (1.94)

Однак невелика база вихiдних даних знижує надiйнiсть вищенаведених емпiричних залежностей.

Масштабнi системнi експериментальнi дослiдження динамiчної рекристалiзацiї проведенi в роботах [96 - 98]. Для розрахунку частки рекристалiзованого об'єму використано вираз (1.95):

(1.95)

де k, m - емпiричнi параметри моделi, що залежать вiд температури, швидкостi деформацiї i хiмiчного складу сталi. Значення параметру ? складає приблизно 0,95.

Для розрахунку параметрiв k i m у роботi [98] запропонованi формули (1.96 i 1.97):

(1.96)

(1.97)

Параметр А залежить вiд хiмiчного складу. Для нього було запропоновано наступну емпiричну залежнiсть (1.98):

(1.98)

Дiаметр рекристалiзованого зерна, з достатньо хорошою точнiстю обчислюється за формулою (1.99) з роботи [98]:

(1.99)

Сукупнiсть процесiв релаксацiйної перебудови мiкроструктури деформованого металу, що передує рекристалiзацiї називають поверненням. Воно не веде до утворення нових ректисталiзованих зерен, але при ньому вiдбувається зниження щiльностi дислокацiй, а також формування дислакоцiйних конфiгурацiй зi зниженою енергiєю [99]. За допомогою фiзично обґрунтованих теоретичних кiлькiсних моделей повернення описане доволi мало. Зокрема у роботi [100] наводяться рiвняння (1.100, 1.101), якi дозволяють описати змiну щiльностi дислокацiй i змiну границi текучостi у ходi процесу повернення. Рiвняння мають вигляд:

(1.100)

де ?y - границя текучостi; M - фактор Тейлора; ? - модуль зсуву; b - модуль вектора Бюргерса; ?r - емпiричний параметр ?r - 0,15.

(1.101)

де Ua - енергiя активацiї процесу повернення; Va - об'єм повернення; vd - частота Дебая; E - модуль Юнга.

Пiсля завершення деформацiї в металi можливi процеси статичної рекристалiзацiї [78]. Такий вид рекристалiзацiї розвивається, наприклад, у паузах мiж деформацiями при прокатцi чи куваннi. Зародження нових зерен, як i в бiльшостi випадкiв, в ходi даного процесу має мiсце на дефектах кристалiчної будови (це на сам перед висококутовi границi), поблизу яких в результатi пластичної деформацiї утворюються областi з високими градiєнтами кристалографiчних орiєнтувань [101]. В роботi [102] вiдзначається, що новi зерна зароджуються на границях вихiдних, а їх рiст вiдбувається в сторону зерен з бiльш високою щiльнiстю дислокацiй. При великих деформацiях зародження рекристалiзованих зерен може вiдбуватися також в об'ємi зерен за рахунок формування фрагментованої мiкроструктури [102].

Швидкiсть зростання рекристалiзованих зерен є фактично швидкiстью перемiщення їх границь [101]. Зниження рушiйного тиску рекристалiзацiї за рахунок повернення знижує швидкiсть зростання рекристацiзованих зерен.

Кiнетика статичної рекристалiзацiї найбiльш часто описується з використанням рiвняння (1.102) [78]:

(1.102)

де

- частка рекристалiзованого об'єму; t - час iзотермiчної витримки матерiалу пiсля пластичної деформацiї; t50 - час рекристалiзацiї половини об'єму; n - емпiричний параметр.

Залежнiсть часу, за який вiдбувається рекристалiзацiя половини об'єму, вiд температури параметрiв деформацiї i зерна аустенiту описується рiвнянням (1.103) [103-105]:

(1.103)

де ? - ступiнь деформацiї; v - швидкiсть деформацiї;

- розмiр вихiдного зерна аустенiтна; QSRX - ефективна енергiя активацiї процесу; ASRX, p, q - емпiричнi параметри.

Для значення енергiї активацiї процесу в роботi [105] отримана емпiрична залежнiсть вiд хiмiчного складу, що має наступний вигляд (1.104):

QSRX = 148636,8 - 71981,3"wC + 56537,0"wSi + 21180,0"wMn + 121243,3"wMo+

+ 64469,6"wV + 109731,9"wNb (Дж/моль) (1.104)

де wX - вмiст елементу X (мас %).

У роботах [106 - 108] також видiляють метадинамiчну рекристалiзацiю. Цей її вид зводиться до зростання зародкiв, що утворюються у процесi деформацiї. Метадинамiчна рекристалiзацiя практично не має iнкубацiйного перiоду i протiкає вiдносно швидко. На її кiнетику впливають швидкiсть i температура деформацiї, практично незалежно вiд розмiру зерна [78].

1.2.2 Теорiя утворення карбiдних i канбонiтридних фаз у низьковуглецевих сталях, легованих сильними карбонiтридоутворюючими елементами Поширеною є практика мiкорлегування низьковуглецевих низьколегованих сталей такими елементами як V, Nb, Ti та iнодi Zr. Вони здатнi утворювати дисперснi карбiднi i карбонтриднi фази, якi змiцнюють метал та перешкоджають росту зерен при пiдвищених температурах. Канбонiтриднi i карбiднi фази у сталях не завжди кориснi. Так, змiцнюючий ефект вони будуть надавати в разi видiлення всерединi зерна (а не по межах) i маючи досить невеликий розмiр (не бiльше десяткiв нанометрiв). Проте, встановлено, що наявнiсть малорозчинних частинок надлишкової фази на межах зерен може гальмувати зростання зерна аустенiту при нагрiваннi. Останнє актуально для марок сталей, призначених для цементацiї, наприклад 18ХГТ.

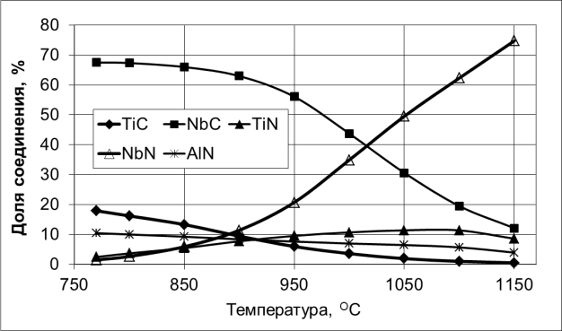

У роботi [109] (рисунок 1.1) наводиться система графiкiв розчинностi рiзних карбiдiв в аустенiтi в залежностi вiд температури, вмiсту вуглецю i концентрацiї елемента у сталi, з яких видно, що в низьковуглецевих сталях (~ 0,1% С) з низьким вмiстом ванадiю карбiд ванадiю досить добре розчинний в аустенiтi i його видiлення можливо тiльки при вмiстi ванадiю бiльше 0,08%. Титан i нiобiй бiльшою мiрою схильнi до видiлення карбiдiв з аустенiту при високих температурах. Це корелює з теоретичними розрахунками з робiт [110-113].

Рисунок 1.1 Розчиннiсть карбiдiв ванадiю, нiобiю, титану i цирконiю в

аустенiтi при рiзних температурах в залежностi вiд вмiсту вуглецю

(вказано в % на кривих) в сталi [109]

Так, навiть при вмiстi Ti i Nb бiля 0,01 % можливе видiлення їх карбiдiв при температурах нижче 1000ЊC. Видiлення карбiду цирконiю до початку евтектоїдниого перетворення в низьковуглецевих сталях можливо при вмiстi цирконiю бiльше 0,02%. Ця цифра менше, нiж вiдповiдна для ванадiю.

Розчиннiсть нiтриду нiобiю на пiдставi експериментальних даних, наведених в роботi [114] може бути описана графiком, що представлено на рисунку 1.2. Кривi 1 i 2 отриманi незалежно рiзними експериментальними методами.

Nb, %

Рисунок 1.2 - Розчиннiсть нiтриду нiобiю в ?-Fe [114]

На думку авторiв [114] криву 1 на рисунку 1.2 (данi електронно-мiкроскопiчного дослiдження) можна вважати найбiльш бiльш достовiрною. На пiдставi даних цiєї роботи про систему "залiзо - карбiд нiобiю" можна зробити висновок про те, що максимальна розчиннiсть карбiду нiобiю в залiзi досягається при температурi 1450 ЊC i становить близько 2% (по масi). При - 930 ЊC (безвуглецева система) вiдбувається перитектоїдна реакцiя, в результатi якої вiдбувається утворення ?-Fe залiза. Розчиннiсть карбiду нiобiю у ?-Fe при цiй температурi становить близько 0,05 %, i знижується при охолодженнi. Таким чином, нiтрид нiобiю в значно меншому ступенi розчинний в залiзi, нiж карбiд нiобiю. Тим не менш, згiдно з розрахунками за методикою, розробленою на роботах [115, 116], навiть при незначному вмiстi вуглецю нiобiй з бiльшою iмовiрнiстю утворює карбiд нiж нiтрид. Перевага у видiленнi нiтридних фаз на базi нiобiю спостерiгається при досить високому вмiстi азоту в сталi (бiльше 0,025...0,030%). Мiкролегованi нiобiєм i азотом низьковуглецевi сталi мiстять близько 0,03 % нiобiю. З аналiзу ходу кривої 1 на рисунку 1.2, то можна зробити висновок, що такого вмiсту азоту i нiобiю в твердому розчинi буде досить для видiлення нiтридiв при температурах нижче 1100ЊC. Згiдно ж кривої 2, видiлення нiтридiв буде спостерiгатися при температурах нижче 800ЊС. Так як, на думку авторiв [114] крива 1 видається бiльш достовiрною, є пiдстави вважати, що в даному випадку можливе видiлення дисперсних нiтридiв нiобiю при температурах нижче 1000...1100ЊС.

У роботi [117] зазначається, що швидкiсть видiлення карбiдiв в аустенiтi залежить вiд температури. Важливим моментом є те, що дана залежнiсть має екстремальний характер. Так, видiлення карбонитридiв ванадiю найбiльш швидко вiдбувається при 850 ЊC, карбонитридiв нiобiю при 900 - 920 ЊC, карбiду титану при 925 - 950 ЊC. При бiльш низьких температурах iнтенсивнiсть видiлення зменшується за рахунок зниження дифузiйної рухливостi; при пiдвищеннi температури знижується термодинамiчний стимул проходження процесу. Отже, в даному випадку простежується аналогiя з S-образними кривими iзотермiчного розпаду аустенiту.

В роботi [117] також наголошується, що гаряча пластична деформацiя стимулює процес видiлення надлишкових фаз i, тим самим, скорочує час, необхiдний для його початку i закiнчення при данiй температурi. При цьому велика ступiнь деформацiї надає бiльший вплив на швидкiсть видiлення карбонiтрiдних фаз. Так для малоперлiтних сталей з нiобiєм при деформацiї 15% при температурах 900 - 950 ЊC необхiдно 500...800 с, то пiсля деформацiї 50 - 60 % цей час скорочується до 40 с. Також деформацiя пiдвищує щiльнiсть дефектiв кристалiчної структури, що сприяє видiленню дисперсної карбонiтридної фази всерединi зерна (на дефектах), що зазвичай краще, нiж видiлення на границях зерен, як переважно спостерiгається в недеформованому або слабо деформованому металi.

Видiлення карбонiтридiв, переважно Nb на дислокацiях деформованого аустенiта є одним з важливих процесiв, що контролюють структуроутворення сучасних трубних сталей при їх гарячiй прокатцi. Даний процес розвивається при температурах нижче сольвуса вiдповiдного карбонiтриду. Зазвичай утворення цих частинок має мiсце на стадiї чистової прокатки. Воно завдає суттєвого впливу на статичну рекристалiзацiю деформованого аустенiту за рахунок гальмування зростання рекристалiзованих зерен [78]. Гальмуючий вплив зi сторони частинок залежить вiд їх частки i розмiру.

Моделювання еволюцiї системи частинок карбiдних видiлень включає в себе моделювання їх зародження, зростання i коалесценцiю.

Згiдно з класичною теорiєю швидкiсть зародження частинок розраховується по формулi (1.105) [118-122]:

(1.105)

де Nn - об'ємна щiльнiсть потенцiйних мiсць зародження ; Z - фактор Зельдовича, що враховує можливiсть флуктуацiйного розчинення зародкiв; ? - швидкiсть приєднання атомiв до зародку за рахунок дифузiї;

- термодинамiчний бар'єр зародження

Термодинамiчний бар'єр зародження частинок карбiдiв i карбонiтридiв розраховується за формулою (1.106):

(1.106)

де RC - радiус критичного зародка;

- питома енергiя поверхнi роздiлу частинка / матриця.

Фактор ? визначається формулою (1.107) з роботи [122]:

(1.107)

де DMe - коефiцiєнт об'ємної дифузiї атомiв легуючого елементу в аустенiтi; XMe - мольна доля атомiв легуючого елемента у твердому розчинi; a? - параметр гратки аустенiту.

Згiдно з даними робiт [118, 119] саме дифузiйна рухливiсть легуючого елементу (металу), а не вуглецю або азоту визначає кiнетику процесiв зародження i зростання карбонiтридiв.

Розмiр критичного зародку визначається рiвнянням (1.108):

(1.108)

де

- термодинамiчна рушiйна сила утворення карбонiтриду.

Термодинамiчна рушiйна сила утворення карбонiтриду розраховується за формулою (1.109) [118, 119]:

(Дж / м3) (1.109)

- молярний об'єм крабонiтриду;

та

- фактична та рiвноважна концентрацiя вуглецю у твердому розчинi.

Якщо форму частинок вважати сферичною, швидкiсть змiни їх радiуса визначається диференцiальним рiвнянням (1.110) з роботи [124]:

(1.110)

де

та

- вiдповiдно, фактична i рiвноважна мольнi долi атомiв металу (легуючого елементу) у твердому розчинi;

- концентрацiя атомiв металу в карбонiтридi;

- вiдношення атомних об'ємiв у матрицi i частинцi карбонiтриду; R0 - мiнiмальний розмiр частинки, що здатна до зростання при заданому пересиченнi твердого розчину.

Мiнiмальний розмiр частинки, що здатна до зростання при заданому пересиченнi твердого розчину R0 з рiвняння (1.110) визначається за формулою (1.111) з роботи [124]:

(1.111)

де

- атомний об'єм частинки карбонiтриду

Рiвняння (1.105 - 1.111) являють собою основу математичних моделей еволюцiї системи частинок карбонiтридiв, що утворюються при розпадi пересиченого твердого розчину. Переважна бiльшiсть iснуючих моделей для даної задачi вiдрiзняються лише ступенем деталiзацiї опису цiєї еволюцiї [78]. Однiєю з найбiльш вдалих є модель Кампммана-Вагнера, яка базується на чисельному iнтегруваннi системи диференцiйних рiвнянь зародження i зростання частинок видiлень [122]. Але у роботi [78] висловлюється дещо скептичне вiдношення до використання даної моделi саме для карбонiтридних фаз у сталях, що обумовлено, з одного боку, його невисокою обчислювальною швидкiстю, з iншого - вiдсутнiстю надiйних експериментальних даних про розподiл цих частинок за розмiром.

Таким, чином, в даному роздiлi було розглянуто теоретичнi основи i методи емпiричного i фiзично обґрунтованого математичного моделювання основних процесiв, вiдповiдальних за структуроутворення при термiчнiй i деформацiйно-термiчнiй обробцi сталей. Це на сам перед процеси розпаду аустенiту, рекристалiзацiї i видiлення карбiдних i карбонiтридних фаз.

Описанi у роздiлi методи складають основу для побудови комп'ютерних моделей термодинамiки i кiнетики фазових перетворень у комплексно легованих сталях. Фiзично обґрунтованi моделi є доволi гнучкими у сенсi того, що вони не є прив'язанi до вузького класу матерiалiв, але мiстять парадигми, якi прийнятнi для будь-якого матерiалу, у якому може вiдбуватися процес, що даною моделлю описується. Це свiдчить про великий передбачувальний потенцiал таких моделей.

Реалiзацiя моделювання певних фiзичних процесiв дозволяє вiдтворити процеси структуроутворення. Це дає змогу моделювати вплив параметрiв процесiв на кiнцеву структуру матерiалу.

Фiзично обґрунтоване моделювання кiнетики фазових перетворень неможливе без моделювання термодинамiчних аспектiв цих процесiв. Це пов'язано з залежнiстю швидкостi протiкання процесiв вiд значень змiни енергiї Гiббса, а також вiд ступеню переохолодження нижче рiвноважних критичних температур. Термодинамiчнi розрахунки є досить вимогливими щодо обчислювальних потужностей i потребують значно бiльшого часу нiж кiнетичнi. Тому для обрахунку першого наближення можливо використовувати емпiричнi формули, а потiм використовувати бiльш ємнi розрахунки за CALPHAD-методом.

РОЗДIЛ 2

Математична модель розпаду аустенiту в сталi

Рiзноманiття структур сталей i їх властивостей багато в чому обумовлюється процесами розпаду аустенiту (твердого розчину на основi ?-залiза). Основними структурними складовими, що утворюються при цьому є: ферит (твердий розчин на основi ?-залiза), цементит (Fe3C) та iншi карбiди, перлiт (евтектоїд, що представляє собою дисперсну, часто пластинчату, сумiш фериту i цементиту), бейнiт i мартенсит. Також може спостерiгатися видiлення графiту (в данiй роботi не розглядається) i часткове збереження неперетвореного аустенiту при низьких температурах (залишковий аустенiт). У свою чергу, перерахованi структурнi складовi можуть мати рiзнi пiдтипи i морфологiю i перебувати в рiзних комбiнацiях в кiнцевiй структурi, що також впливає на властивостi матерiалу. Саме процеси розпаду аустенiту з формуванням заданої структури лежать в основi багатьох методiв термiчної i термомеханiчної обробки сталей. На даний момент накопичено великий обсяг експериментальних даних про розпад аустенiту для сталей рiзного складу в рiзних умовах. Але пiдведення теоретичного базису та побудова фiзично-обґрунтованих математичних моделей дозволяє бiльш передбачувано i направлено впливати на формування структур i властивостей матерiалу розробляти i вдосконалювати методи термiчної i термомеханiчної обробки з урахуванням конкретних характеристик хiмiчного складу i вихiдної структури матерiалу не вдаючись до дорогих i тривалих експериментальних дослiджень.

Створена в данiй роботi комп'ютерна модель може бути роздiлена на наступнi складовi (модулi): термодинамiчний модуль, модуль моделювання дифузiйного феритного перетворення, модуль моделювання дифузiйного перлiтного перетворення, модуль, що описує бейнiтне перетворення (включає реалiзацiю моделей формування переважно зсувних мартенсiтоподiбних складових (бейнiтних елементiв), переважання яких характерно для нижнього бейниту, а також ацикулярних феритоподiбних складових i перлiтоподiбних складових, якi мають мiсце в верхньому бейнiтi, модуль мартенситного перетворення (його програмно не винесено в окремий блок, але вiн входить до складу класу головного вирiшувача). Також програма включає в себе додатковi модулi: для зчитування даних з файлу-завдання i баз даних, для збереження файлу з результатами, для емпiричних розрахункiв перших наближень значень, який уточнюються пiсля бiльш точними, але ресурсоємними фiзично обгрунтованими методами, внесення поправок на попередню деформацiю i наклеп аустенiту (за на явностi таких), структури тимчасового зберiгання даних в пам'ятi комп'ютера. Крiм того, створена додаткова невелика програма для складання вибiрок даних з файлу результатiв (набори пар значень) i перекладу i переведення їх в файл MS Excel для подальшого аналiзу. Безпосереднє збереження результатiв вiдразу в файл Excel в ходi моделювання ("на льоту") привело б до iстотного уповiльнення виконання програми. Для реалiзацiї комп'ютерної моделi використанi мови C ++ (переважно) i Python, також для реалiзацiї завдань багатопараметричної оптимiзацiї та чисельного диференцiювання була пiдключена C ++ бiблiотека з вiдкритим вихiдним кодом ALGLIB, в яку нами було внесено незначнi змiни для адаптацiї її функцiй до реалiй вирiшуваних завдань.

2.1 Термодинамiчне моделювання

В основi використаної методики лежить реалiзацiя CALPHAD-методу (Calculation of Phase Diagrams) термодинамiчного моделювання [22], пiдграткової моделi, розробленої Б. Сундманом i Дж. Агреном в роботi [125] iз застосуванням полiномiв Редлiха-Кiстера [22,23] для обчислення надлишкової енергiї змiшування при утвореннi твердих розчинiв [126].

Функцiєю стану системи при iзобарно-iзотермiчних умовах є енергiя Гiббса [22,127]. Згiдно використаним методам, повна мольна енергiя Гiббса G? для твердого розчину замiщення представляється у виглядi суми [22]:

(2.1)

де xi - атомна частка компонента i в розчинi,

- енергiя Гiббса чистого компонента i в модифiкацiї ? в гiпотетичному немагнiтному станi,

- iдеальна компонента енергiї змiшування,

- надлишкова енергiя Гiббса,

- поправка на магнiтне впорядкування (iстотна тiльки для феромагнiтних i антиферомагнiтних фаз).

Даннi про

i її температурнi залежностi є в довiдковiй лiтературi i наводяться у виглядi полiномiальних функцiй або таблиць [22, 127]. Iдеальна складова енергiї Гiббса дорiвнює змiнi ентропiї при утвореннi сумiшi, помноженiй на температуру [22]:

(2.2)

Надлишкова енергiя Гiббса

представляється полiномом Редлiха-Кiстера у виглядi [22]:

(2.3)

де Ji,j - параметри взаємодiї мiж компонентами i та j, r - номер (порядок) параметра взаємодiї.

Параметри взаємодiї лiнiйно залежать вiд температури i є довiдковими величинами, при цьому, в розрахунках використовуються лише параметри взаємодiї вiд нульового до другого порядку [22]. Внесок магнiтного впорядкування в енергiю Гiббса враховувався за методом з робiт [22, 127]. Згiдно з даними цих робiт поправка до значення сумарної енергiї Гiббса на магнiтне впорядкування дорiвнює:

(2.4)

де ? = Т/Т*, де Т* - критична температура (температура Кюрi для феромагнетикiв або для антиферомагнетикiв), Т - поточна температура, К; В0 - середнiй магнiтний момент на один атом, параметр g (?) обчислюється за формулами (2.5, 2.6):

при ? © 1 (2.5)

(2.6)

де p - частка магнiтної ентальпiї, поглиненої вище критичної температури, залежить вiд структури. Для ОЦК p = 0,40 для ГЦК p = 0,28.

Значення температури Кюрi для ?-фази в залежностi вiд хiмiчного складу розраховувалося за емпiричною формулою (2.7) на основi робiт [22, 127]:

(2.7)

де yi - концентрацiя i-го елементу виражена як вiдсоток вузлiв кристалiчної решiтки у вiдповiднiй пiдгратцi, зайнятих атомами даного елементу.

Значення параметра B0 для ?-фази визначалося за формулою (2.8) [22]:

(2.8)

Для аустенiту вплив магнiтного впорядкування виражено куди менш сильно, але воно також враховувалося в моделi. Залежнiсть значень TC i B0 для ?-фази представлена формулами (2.9, 2.10):

(2.9)

(2.10)

Дещо складнiше виглядає модель для твердого розчину впровадження, який утворюють з залiзом C, N i iншi елементи з малим радiусом атома. Для цих випадкiв застосовується пiдґраткова модель [33], в рамках якої розглядають твердий розчин, як що складається з пiдґраток замiщення i впровадження, елементи якого взаємодiють мiж собою, як всерединi однiєї пiдгратки, так i мiж рiзними пiдгратками [22]. У систему включається ще один компонент - вакансiї вузли пiдґратки не зайнятi атомами.

У ГЦК твердому розчинi на один вузол пiдґратки замiщення iснує одна "пора", тобто позицiя у пiдґраткцi впровадження a = b = 1. Для ОЦК твердого розчину на один вузол пiдґратки замiщення iснують 3 пори a = 1, b = 3. Таким чином, компонентами розчину є атоми введених в нього хiмiчних елементiв i вакансiї. Для проведення розрахункiв в рамках пiдґраткової моделi атомнi частки компонентiв xi замiнюють на частки вузлiв yi, зайнятих компонентами в його пiдґратках [33, 127].

Пiдґраткова модель повної енергiї Гiббса для твердих розчинiв має вигляд:

(2.11)

(2.12)

де верхнi iндекси 1 i 2 при yi i yj вказують на концентрацiї атомiв компоненту в пiдґратцi замiщення i впровадження, вiдповiдно.

При описi енергiї Гiббса цементиту, його представляють таким, що складається з двох пiдґраток: металевої (Fe з легуючими елементами (Mn, Cr - при їх наявностi)), впровадженими в цементит, i вуглецевої [22]. На один атом металу припадають 3 атома вуглецю. Концентрацiя вуглецю в його пiдґратцi вважається рiвною 1, наявнiстю вакансiй (як наслiдок - вiдхиленнями вiд стехiометрiї) нехтуємо, тому що область гомогенностi цементиту мала. У всiх фазах рiвноважної гетерогенної системи хiмiчнi потенцiали кожного компонента у всiх фазах рiвнi мiж собою. На цiй пiдставi можна скласти незалежнi рiвняння, так як хiмiчний потенцiал одного i того ж компонента в рiзних фазах описується рiзними функцiями концентрацiй i температури. Геометричне вiдображення рiвностi хiмiчних потенцiалiв двокомпонентної системи означає, що знайдено положення загальної дотичнiй до кривих потенцiалiв (концентрацiйної залежностi енергiї Гiббса) наявних в рiвновазi при заданiй температурi фаз. Точки дотику цiєї прямої до кривих потенцiалiв визначають склад фаз, що вiдповiдає стану рiвноваги.

У багатокомпонентних системах (до яких вiдносяться сучаснi легованi сталi) потрiбно вiдшукати положення не прямої, а гiперплощини вiдповiдної розмiрностi, дотичної до багатовимiрних поверхонь, що описують термодинамiчнi потенцiали фаз. Завдання вiдшукання хiмiчного потенцiалу компоненту в багатокомпонентнiй системi при використаннi наведених вище складних моделей температурно-концентрацiйної залежностi енергiї Гiббса може бути вирiшена тiльки чисельно iз застосуванням комп'ютерної технiки. Математичнi методи чисельного рiшення нелiнiйних систем рiвнянь подiбного типу наведенi в роботi [128]. У розробленiй автором (В. В. Каверинським) комп'ютернiй програмi для даного завдання реалiзований спецiальний модуль з пiдключенням бiблiотеки ALGLIB для задач багатопараметричної мiнiмiзацiї нев'язок. При цьому спочатку з використанням емпiричних формул з роботи [25] обчислюються першi грубi наближення, а потiм проводиться уточнення значень. Це iстотно скорочує час обчислень i запобiгає нестiйкостi рiшення або вiдшукання помилкових рiшень, якi не мають фiзичного сенсу.

2.2 Дифузiйна модель феритного перетворення

2.2.1 Зародження фериту. Модуль реалiзацiї даної моделi займає одне з центральних мiсць в нашiй комп'ютерної моделi i є другим за ресурсоємностю пiсля термодинамiчного модуля. Сутнiсть моделi зводиться до опису зародження i росту кристалiв фериту в аустенiтних зернах i дифузiйного перерозподiлу компонентiв мiж фазами.

У моделi припускалося, що розмiр вихiдних аустенiтних зерен однаковий, i вони мають форму усiченого октаедра. Усiченими октаедрами простiр заповнюється без промiжкiв, крiм того, на пiдставi робiт [6], така форма є оптимальною для моделювання. Iснує ряд характерних мiсць зародження фериту: на вершинах, гранях, ребрах i в тiлi зерна. При цьому швидкостi зародження i зростання в значнiй мiрi вiдрiзняються вiд мiсця зародження, але описуються схожими рiвняннями. При цьому до уваги бралися три моди процесу: на вершинах, на ребрах i гранях (ребра не видiлялися як специфiчнi мiсця зародження, що мають скiльки-небудь значнi переваги перед гранями, грунтуючись на даних робiт [6, 53]) i в тiлi зерна. Третя мода (тiло зерна) є незначною при вiдсутностi попереднього наклепу i малої щiльностi дислокацiй [129].

Було прийняте (на пiдставi прийнятої форми усiченого октаедра). Об'єм даного полiедра дорiвнює:

(2.13)

де a - довжина ребра.

Кiлькiсть зерен такої форми в одиницi об'єму дорiвнює:

(2.14)

Як характерний розмiр (d) був прийнятий дiаметр вписаної сфери, яка пов'язана з довжиною ребра усiченого октаедра (a) спiввiдношенням (2.15):

(2.15)

(2.16)

Пiдставляючи (2.16) в (2.14) отримуємо:

(2.17)

При замощеннi простору усiченими октаедрами на одну клiтинку припадає 5 вузлiв (вершин). Отже, кiлькiсть цих вузлiв в одиницi об'єму дорiвнюватиме:

(2.18)

Отже, залежнiсть вiд часу потенцiйної кiлькостi мiсць зародження фериту можна описати формулою (2.19):

(2.19)

де d? - середнiй характерний розмiр (дiаметр описаної сфери) зерна аустенiту, ?N1(t) - число зерен фериту, який вже зародилися в вершинах до моменту часу t.

На пiдставi даних робiт [6, 53, 129], враховуючи процес заростання феритом границь зерен аустенiту об'ємна щiльнiсть додаткових мiсць зародження по другiй модi розраховувалася за формулою (2.20):

(2.20)

де a?(T, x) - параметр гратки аустенiту, як функцiя вiд температури i складу, м, S?(t) - частка площi границь зерен аустенiту, зайнятої ферритом до моменту часу t.

Залежнiсть параметра гратки аустенiту (у нм) вiд температури i вмiсту вуглецю описувалася, отриманою нами, емпiричною формулою (2.21):

a?(T, x) = 0,356 + 8,5?10-6?T+3,3?10-3?[C,%] (2.21)